Автоматическая линия порошковой окраски с электростатическим напылением, сушкой и отверждением

Обзор

Запрос

Связанные продукты

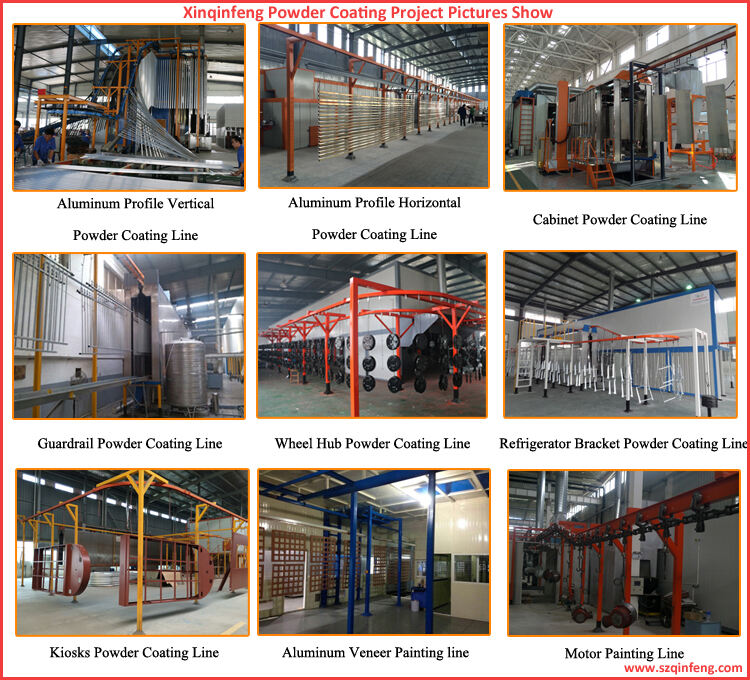

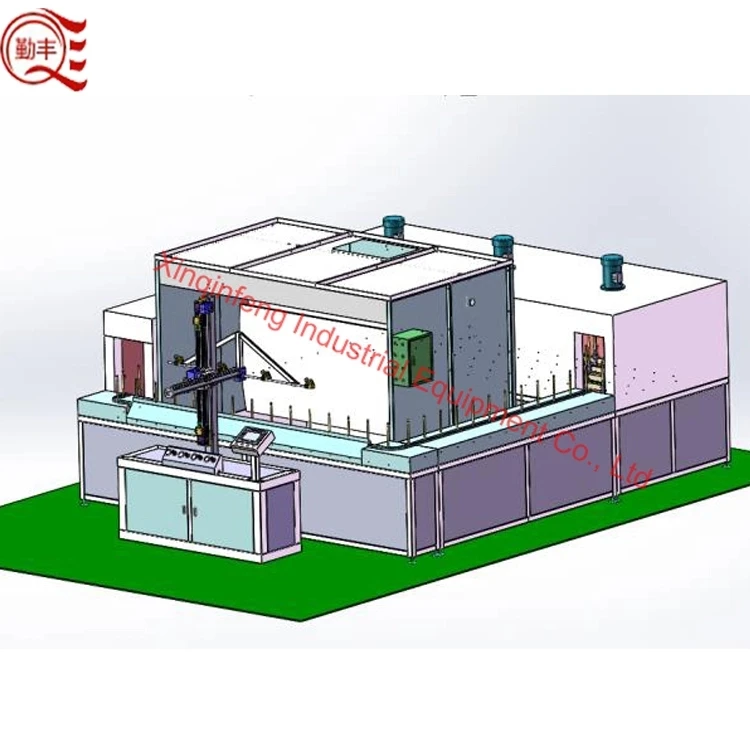

Автоматическая линия порошковой окраски с электростатическим напылением, сушкой и отверждением

Введение в линию порошкового окрашивания:

Компоненты линии нанесения покрытия в основном включают: оборудование для предварительной обработки, система пылеудаления, оборудование для порошковой окраски, оборудование для回收 порошка, нагревательно-сушильная печь для отверждения, тепловой источник, электронная система управления, подвесной конвейер и т.д.

Общий процесс нанесения покрытия на металлический материал:

Во-первых, предварительная обработка: цель: удалить с поверхности изделия образующийся слой против коррозии и обеспечить адгезию покрытия "фосфатный слой" основные этапы процесса: дегрессирование, удаление ржавчины, фосфатирование, пассивация. После предварительной обработки изделия не только поверхность становится без масла, ржавчины и пыли, но и появляется серовато-белый блестящий слой равномерной и шероховатой фосфатной пленки, которая защищает от ржавчины и увеличивает адгезию напыляемого слоя. Связанное оборудование: предварительная обработка. Связанные материалы (химикаты): серная кислота, соляная кислота, сода, кислотный деэмульгатор, фосфатирующий раствор, пассивирующий раствор.

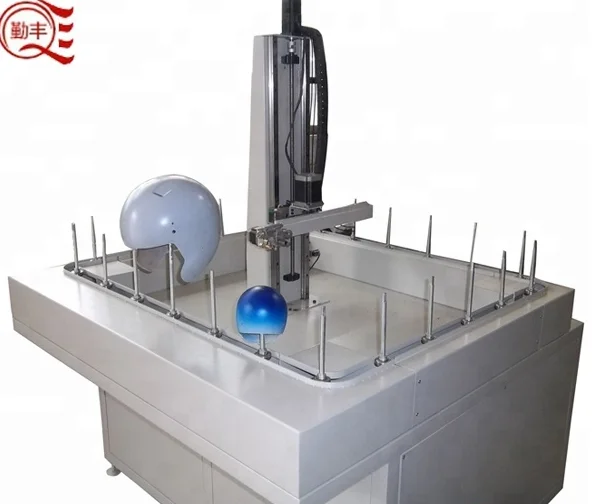

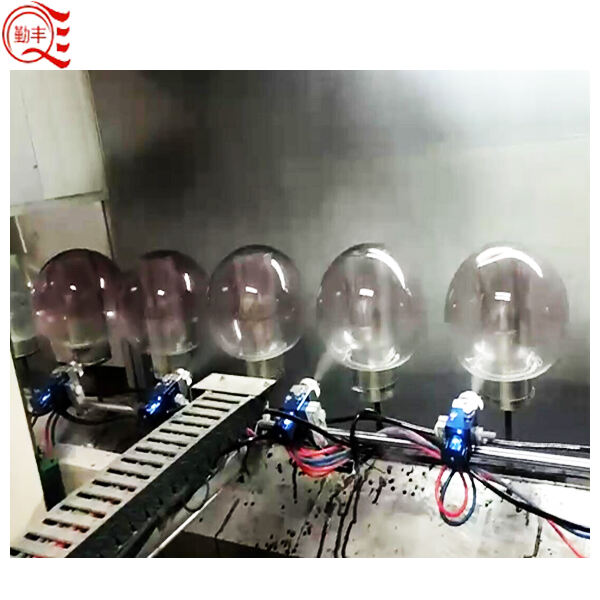

Во-вторых, электростатическое распыление: цель: порошковое покрытие равномерно наносится на поверхность изделия, специальные изделия (включая места, где часто возникает электростатический экран) должны обрабатываться с использованием высокоэффективной электростатической установки для распыления. Технологические этапы: с использованием принципа адсорбции электростатического распылителя, на поверхность изделия равномерно наносится слой порошкового покрытия; упавший порошок проходит через систему回收 и может быть повторно использован после просеивания.

В-третьих. Воздушный компрессор и фильтр сжатого воздуха (масло-водяной фильтр) и связанные материалы: порошковое покрытие (сырье для распыления, обычно называемое "пластиковым порошком", с различными эффектами, такими как высокий глянец, яркий глянец, полуматовый, матовый, песчаный, молотый, трещиноватый и т.д., а также в разных цветах)

В-четвертых. Сушка и отверждение: Цель: Порошковое покрытие на поверхности заготовки нагревается до заданной температуры и выдерживается соответствующее время для плавления, выравнивания и затвердевания, чтобы достичь желаемого поверхностного эффекта заготовки. Процесс: Толкать обработанную деталь в закалочную печь, нагревать её до фиксированной температуры (обычно 185 градусов) и выдерживать соответствующее время (15 минут). Системы нагрева и управления (включая электрический нагрев, топливо, газ, уголь, биомассу, новые материалы для нагрева и т.д.) связанное оборудование: сжигатели биомассы (различные системы нагрева), сушильные туннели.

Пятый, Декоративная обработка: цель: достичь определённого специального внешнего вида заготовки после электроосаждения, например: различные древесные текстуры, узоры, осветление и т.д. Этапы процесса: покрытие светоотражающим слоем, перенос и другие методы обработки.

Основной технологический процесс линии нанесения покрытия:

Загрузка продукта → предварительная обработка → обезвоживание и сушка → охлаждение → нанесение порошковой краски методом электростатического распыления → отверждение при высыхании порошковой краски → охлаждение → проверка → выгрузка продукта → упаковка

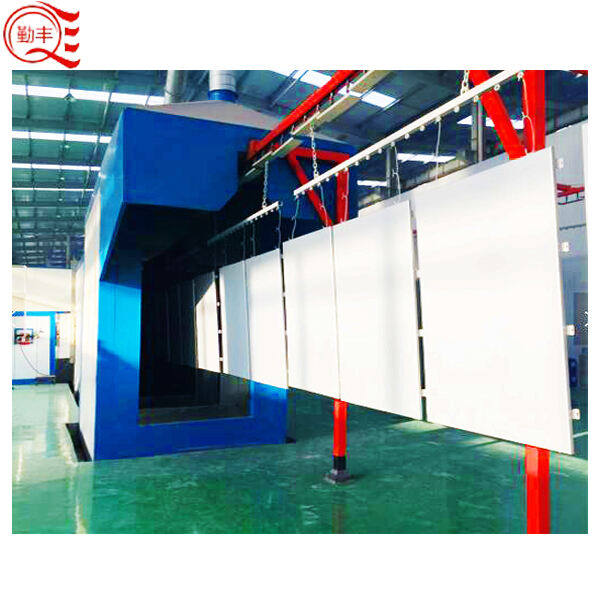

Показ продукта

Другой горячий продукт

EN

EN

AR

AR

BG

BG

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

SQ

SQ

HU

HU

TH

TH

TR

TR

MS

MS

HY

HY

BN

BN

LA

LA

MY

MY

UZ

UZ